FMECA: de meerwaarde van gedegen risicomanagement

Reageren vóór 31 juli 2025

In dit artikel richten we ons op de FMECA, een veelgebruikt analyse instrument dat onmisbaar is bij het identificeren en voorkomen van risico’s in bedrijfsprocessen. We kijken naar wat een FMECA is, hoe het wordt toegepast en wat de voordelen zijn voor onderhoudsorganisaties. Vervolgens gaan we dieper in op de materie aan de hand van drie ondersteunende hulpmiddelen: RCM, decompositie en de risicomatrix. Met als doel meer inzicht te bieden in de concrete meerwaarde die de FMECA voor organisaties in petto heeft.

Stilstand voorkomen door risico gestuurd onderhoud

Stel; je zit in een vliegtuig dat op het punt staat van vertrek. De vlucht heeft al vertraging, en er wordt nog snel een laatste technische check gedaan. Wil jij dat de motoren nagekeken worden óf het LCD-scherm waar je een film op gaat kijken? Uiteraard kies je voor motoren boven een werkend LCD-scherm. Goed werkende motoren horen bij de primaire processen van een vliegtuig en zijn dus onmisbaar. Veerenstael benadrukt:

“Ook voor productiebedrijven is het cruciaal om te weten welke installaties en componenten van doorslaggevend belang zijn en welke faalrisico’s daarbij horen. Zo kan onnodige stilstand in het proces worden voorkomen.”

Risico's van faalgedrag

Het doel van risico gestuurd onderhoud is het managen van risico’s op verschillende vlakken. Voorbeelden hiervan zijn het borgen van de veiligheid, het tegengaan van milieuschade of het voorkomen van onnodige stilstand in een bedrijfsproces. Er wordt in kaart gebracht aan welke prestatie-eisen de installaties moeten voldoen. De risico’s op falen worden bepaald en om deze risico’s te beheersen worden er maatregelen opgesteld. Vaak is risico gestuurd onderhoud een combinatie van FMECA en RCM.

Wat is FMECA en wat is RCM?

FMECA staat voor Failure Mode Effect Criticality Analysis. Het is een methodiek om op een systematische manier het risico op falen van een bepaalde functie vast te stellen. Hiervoor wordt per object, installatie of zelfs component gekeken naar de functie, de faalwijze, de faalkans en het gevolg bij falen. Na het bepalen van de kans en het gevolg is het risico af te leiden uit de vooraf gedefinieerde risicomatrix (risico = kans x gevolg).

RCM staat voor Reliability Centered Maintenance en is een verbetermethodiek binnen maintenance management. Onderdelen van de RCM(II) theorie helpen na het bepalen van de risico’s met de FMECA analyse, welke onderhoudsvorm het best toegepast kan worden om een risico op falen te verlagen. Dit kan zijn in de vorm van storingsafhankelijk onderhoud (SAO), gebruiksafhankelijk onderhoud (GAO) of toestandsafhankelijk onderhoud (TAO). Als geen van deze onderhoudsstrategieën het risico kunnen verlagen, is een modificatie van het systeem aan te raden. Aanvullend aan onderhoudsvorm wordt er gekeken naar taken die voortkomen uit praktische ervaring en wet, norm en regelgeving.

Een beter bedrijfsresultaat

Wanneer er per (deel)installatie is bepaald wat de risico’s bij falen zijn, worden de beheersmaatregelen bepaald. Deze maatregelen zorgen ervoor dat de kans op falen wordt verlaagd en/of dat de gevolgen die daarbij optreden minder ernstig zijn. Voorbeelden van beheersmaatregelen zijn:

- Het verlagen van de kans op onverwacht falen door: inspecties, preventieve vervangingen, hogere of lagere onderhoudsfrequenties of toepassen redundantie.

- Beperken van het gevolg van het falen; het opnemen van (extra) reserveonderdelen of het toepassen van incident protocollen.

Veerenstael:

“Het doel is niet te veel, maar ook niet te weinig beheersmaatregelen uit te voeren. Installaties met een groot faalgevolg op het bedrijfsproces, worden daarom voorzien van voldoende beheersmaatregelen. Zo wordt onnodige stilstand van het bedrijfsproces voorkomen. Het gevolg is een hogere uptime én betrouwbaarheid van het bedrijfsproces. Uiteindelijk zal dit leiden tot een beter bedrijfsresultaat.”

Het belang van een goede decompositie voor de FMECA

Wat is decompositie?

De verfijning van grotere naar steeds kleinere eenheden wordt een decompositie (ook wel een objectenboom) genoemd. Een decompositie wordt gebruikt om asset informatie op te slaan én om overzicht te krijgen in de te beheren objecten. Deze informatie vormt vaak de basis voor het opstellen van de FMECA analyse.

Hoe bepaal je de decompositie

Het is belangrijk om goed na te denken over de decompositie. Wanneer er veel componenten worden opgenomen, is de beheerlast groter. Dat komt omdat er per onderdeel data wordt opgeslagen zoals: fabrikant, typenummer, eventuele tekeningen, werkorders, storingen etc. Ook wordt de gehele decompositie opgenomen en getoetst in de FMECA. Wanneer er op een component een wijziging wordt uitgevoerd, moet dit overal bijgewerkt worden. Hiervoor is een goed Management of Change (MOC) proces nodig.

Bij veel wet-, norm- en regelgeving kan het handig zijn om de volledige decompositie door de FMECA te halen. Zo weet je dat er niets over het hoofd wordt gezien. Toch is het vaak niet nodig. Bij Veerenstael adviseren we om alleen de componenten die onderhouden moeten worden (zogeheten ‘maintainable items’) op te nemen in de decompositie.

Daarnaast maak je een keuze in de functionele lagen. In het voorbeeld hierboven zie je drie lagen; aandrijven, sturen en entertainment. Maak een analyse van hoog naar laag om het risico van de functionele lagen in de decompositie te bepalen. Zo scoort ‘sturen’ hoog in de risicomatrix en ‘entertainment’ een stuk lager. Als de functie ‘sturen’ in een auto faalt, is het risico op een ongeval immers veel groter. Vaak zijn er door deze keuzes besparingen te realiseren, omdat er minder tijd aan besteed hoeft te worden.

De risicomatrix onder de loep

Voor productiebedrijven is het cruciaal om te weten wat de faalrisico’s zijn van installaties en componenten. Voor de totstandkoming van deze risicobepaling gebruiken we bij Veerenstael de risicomatrix.

Wat is een risicomatrix?

Een risicomatrix is een hulpmiddel om deze risico’s te categoriseren. De matrix bestaat uit twee assen. Op de ene as staat de kans op falen en op de andere as de impact van falen. Invulling geven aan deze assen kan op verschillende manieren.

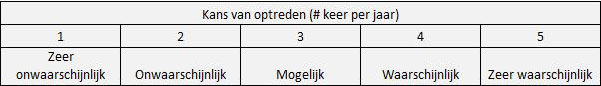

De horizontale as: kans op falen

Op de horizontale as van de risicomatrix staat de kans op falen. Dit wordt weergegeven in een kansschaal die loopt van klein naar groot. Er zijn verschillende vormen mogelijk. Hieronder twee voorbeelden, de eenvoudige en de gekwantificeerde schaal:

1. Eenvoudige schaal

Deze vorm is overzichtelijk, maar heeft als nadeel dat er bijvoorbeeld discussie kan ontstaan over wat ‘onwaarschijnlijk’ is. Toch kan het voor een snelle analyse op bepaalde installatiedelen voldoende zijn.

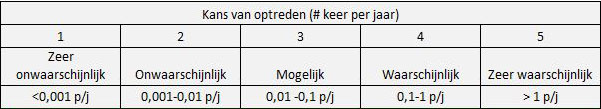

2. Gekwantificeerde schaal*

In bovenstaande schaal is voor iedereen duidelijk wat de stappen inhouden. Voor veel typen componenten zijn er faalfrequenties beschikbaar in een database (of bij het bedrijf). Daardoor zijn deze tijdens het opstellen van de FMECA eenvoudig toe te bedelen aan een van de kolommen in bovenstaande risicomatrix. In andere gevallen gebeurt dit op inschatting van een expert.

*Hierboven is een schaal opgesteld waarbij 1 x per jaar als zeer waarschijnlijk wordt aangemerkt. Dit is maatwerk voor elke organisatie.

De verticale as: impact van falen

Op de verticale as van de risicomatrix wordt de impact van falen weergegeven. De gevolgen kunnen in acht categorieën ingedeeld worden. Een geheugensteuntje voor deze categorieën is het acroniem RAMSSHEEP. Dit staat voor;

- Reliability (betrouwbaarheid)

- Availability (beschikbaarheid)

- Maintainability (onderhoudbaarheid)

- Safety (veiligheid voor mens)

- (Cyber) Security (beveiliging)

- Health (gezondheid)

- Economy (bedrijfsresultaat of marge)

- Environment (milieu)

- Politics (politiek)

Vaak zijn niet alle onderwerpen relevant voor een onderneming.

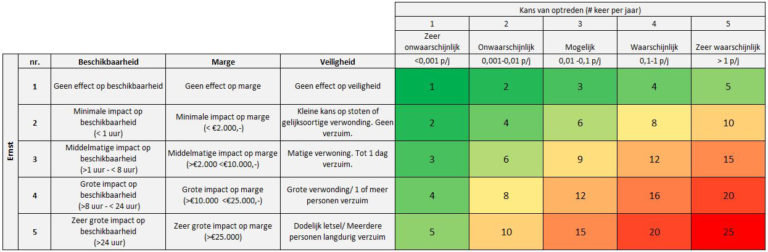

In onderstaande tabel geven we een voorbeeld van de drie meest gebruikte categorieën uit de productie; beschikbaarheid, veiligheid en marge. Per gebeurtenis worden alle drie de categorieën langsgelopen en kan de impact bepaald worden. De categorie met de grootste impact bepaalt welk getal ingevuld wordt in de FMECA. Vervolgens wordt dit getal vermenigvuldigd met het getal bij kans van optreden.

Een goede risicomatrix

De kunst is om een risicomatrix te ontwerpen waarbij de effecten enigszins met elkaar zijn uitgelijnd. Aan de hand van de matrix is vervolgens te bepalen welke risico’s de hoogste prioriteit hebben. Dat zijn risico’s die een hoge waarschijnlijkheid en grote impact hebben. Die vereisen snelle actie. Een trucje om dit te controleren is jezelf de vraag te stellen; heb ik een voorkeur voor een van de kolommen in een rij? Indien dit wél het geval is, zijn ze nog niet voldoende met elkaar uitgelijnd. Vervolgens worden de kans- en effectentabellen samengevoegd en wordt de volledige risico matrix gegenereerd.

Door steekproeven te nemen op een gebeurtenis is snel te bepalen of de matrix goed in elkaar zit.

Een voorbeeld van een risico matrix:

Schoonheidsfoutjes bij een kwalitatieve analyse

Een risicomatrix wordt vaak gevuld met kwantitatieve data. Hieruit volgt de kwalitatieve inschatting. Wij zien hierbij regelmatig schoonheidsfoutjes ontstaan. Zo wordt het aantal componenten vaak over het hoofd gezien. Bijvoorbeeld: een set sensoren van vier stuks zijn allemaal nodig om één functie te vervullen. Dat maakt de faalkans vier keer zo groot, omdat elk component een eigen faalkans heeft. Het is daarom altijd goed om na te gaan of de kwalitatieve analyse volledig is en voldoet. Het is slim je af te vragen; is een risicomatrix gebaseerd op kwantitatieve data betrouwbaarder dan een blik van een monteur of specialist?

Meer weten of een FMECA laten opstellen door Veerenstael?

De ervaren maintenance engineers van Veerenstael zijn organisaties in de productie-industrie en infra graag van dienst met het uitvoeren van risico inventarisaties en het implementeren en evalueren van FMECA-beheersmaatregelen.

Interesse? Neem contact met ons op.