Kritische prestatie indicatoren voor productiebedrijven

Reageren vóór 31 juli 2025

Een geschikte methode om de kritische prestatie indicatoren te monitoren, is door een dashboard in te richten op basis van machinedata in combinatie met het OMS (Onderhoud Management Systeem). Er zijn een aantal verschillende categorieën onderhouds-KPI’s, zoals voorspellende en reactieve indicatoren. Een voorspellende indicator signaleert toekomstige gebeurtenissen. Een reactieve indicator omvat statistieken zoals de Mean Time Between Failure (MTBF) en Mean Time to Repair (MTTR).

KPI's voor productie

Het bepalen van relevante KPI’s is maatwerk en afhankelijk van de specifieke organisatie. Maar er zijn een aantal veelvoorkomende KPI’s voor productiebedrijven, die we in dit artikel nader zullen toelichten:

- Onderhoudsbacklog

- Mean Time to Repair (MTTR)

- Mean Time Between Failure (MTBF)

- Overall Equipment Effectiveness (OEE)

- Percentage naleving gepland onderhoud

- Percentage gepland onderhoud

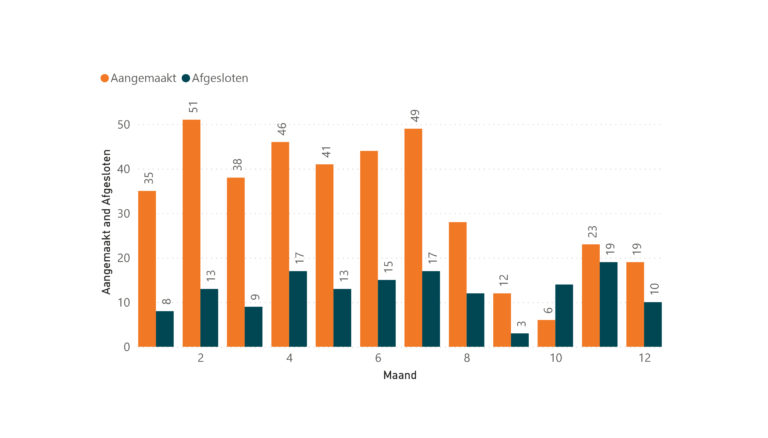

Onderhoudsbacklog

De onderhoudsbacklog is een opeenstapeling van onderhoudswerkzaamheden die erop gericht zijn veiligheidsproblemen, kwaliteitsissues of storingen te voorkomen. Hoe langer je dit werk uitstelt, hoe groter het risico wordt op cruciale en duurdere storingen.

Het doel is om de backlog tijdens de normale bedrijfsvoering en geplande onderhoudsmomenten te beheersen. Bij het niet bijhouden van deze KPI loop je het risico om inzicht te verliezen in de achterstanden. Dit kan leiden tot onverwachte storingen of het niet aantoonbaar kunnen maken van geplande of niet uitgevoerde taken.

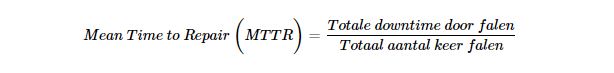

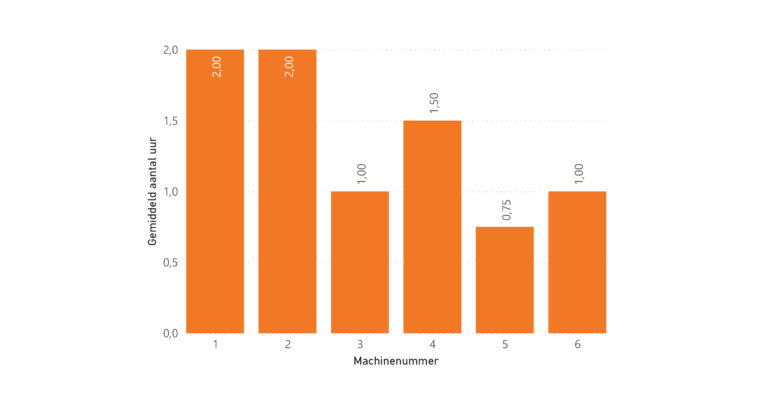

Mean Time to Repair (MTTR)

Mean Time to Repair is een basisindicator voor de onderhoudbaarheid van herstelbare assets. Het geeft aan hoe lang een asset niet beschikbaar is in het geval van reparatie. Dit geeft inzicht in de gemiddelde tijd die nodig is om een defect onderdeel of apparaat te repareren. De Mean Time to Repair wordt berekend door de totale downtime door falen te delen door het totaal aantal keer falen.

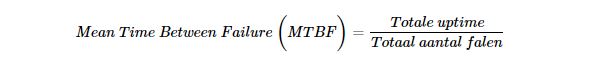

Mean Time Between Failures (MTBF)

Mean Time Between Failures is de verstreken tijd tussen storingen van een systeem tijdens bedrijf. Voor kritieke apparatuur is de MTBF-berekening een geschikte manier om de prestaties van assets te vergelijken. De Mean Time Between Failures wordt berekend door de totale uptime over een bepaalde periode te delen door het totaal aantal keer falen.

MTBF is een belangrijke manier om de betrouwbaarheid van een asset te kwantificeren en toekomstige prestaties te voorspellen. Organisaties gebruiken MTBF om preventieve onderhoudstaken te bepalen, zoals het aantal inspecties. Of juist om preventieve acties te introduceren, zoals smering en kalibraties. Dit kan onverwachte storingen helpen voorkomen en het risico op het uitvoeren van onnodig onderhoud aan een apparaat verkleinen.

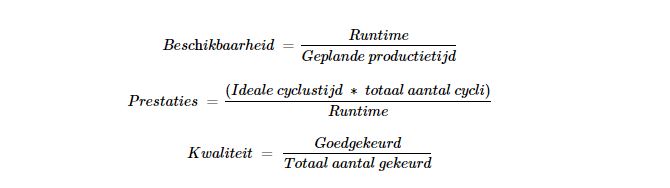

OEE-berekening

Overall Equipment Effectiveness (OEE) evalueert hoe effectief een apparaat wordt gebruikt. De OEE-berekening is gebaseerd op de drie OEE-factoren:

Overall Equipment Effectiveness (OEE) = Beschikbaarheid ∗ Prestaties ∗ Kwaliteit

De OEE-formule biedt een data gedreven beeld van hoe effectief de onderhoudsprocessen binnen jouw organisatie verlopen op basis van kritische factoren als beschikbaarheid, prestaties en kwaliteit.

Percentage naleving gepland onderhoud

Preventief onderhoud wordt uitgevoerd om de kans op een defect te verkleinen. Dit gebeurt volgens een vooraf bepaald schema op basis van de verstreken tijd of het gebruik.

De KPI is het percentage geplande preventieve werkorders dat binnen een vooraf bepaalde tijd is voltooid. Een goede vuistregel is dat preventief onderhoud maximaal 10% na de vervaldatum uitgevoerd dient te worden. Een maandelijkse werkorder mag dus uiterlijk drie dagen na de vervaldatum worden voltooid.

Deze metingen geven organisaties een genuanceerder inzicht in de effectiviteit van een preventief onderhoudsschema. Daarmee zijn organisaties in staat rapportages te maken op basis van naleving. Die rapportages maken de effectiviteit op een data gedreven manier inzichtelijk.

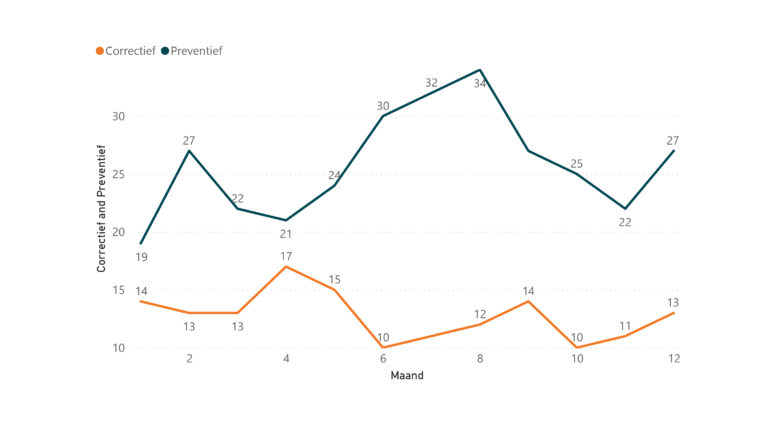

Percentage gepland onderhoud

Percentage gepland onderhoud is het percentage onderhoudsuren dat is besteed aan geplande onderhoudsactiviteiten versus niet-geplande onderhoudsuren. Dit percentage is te vinden door de geplande onderhoudsuren te delen door de totale onderhoudsuren gedurende een bepaalde periode. Optimaal onderhoud kent een hoog percentage van gepland onderhoud: 90%. Een 80% geplande tot 20% ongeplande ratio wordt echter nog steeds als gunstig beschouwd in vergelijking met het typische gemiddelde van 55% of minder.

KPI's met SMART-doelen

De bovengenoemde kritische prestatie indicatoren zijn veelvoorkomend in de productie branche. Het kan echter zijn dat jouw organisatie vraagt om andere invalshoeken en daardoor specifiekere KPI’s nodig heeft. Een KPI moet doelgericht zijn en daarom hanteert een goed dashboard SMART-doelen (specifiek, meetbaar, acceptabel, realistisch en tijdgebonden).

Stel jezelf dus de vraag: “Zijn mijn onderhoudsdoelen SMART?”

- Specifiek: Wat zijn de 5 W’s van het doel? (Wie, Wat, Wanneer, Waar en Waarom)

- Meetbaar: Wat zijn de meetbare en essentiële componenten van het doel?

- Haalbaar: heeft jouw organisatie of een concurrent dit doel in het verleden bereikt?

- Realistisch: Is het bereiken van je doel praktisch in je huidige staat?

- Tijdgebonden: Heb je de tijd in kaart gebracht die nodig is om je doel te bereiken?